Blocs contre briques rouges traditionnelles

Feb 15, 2026

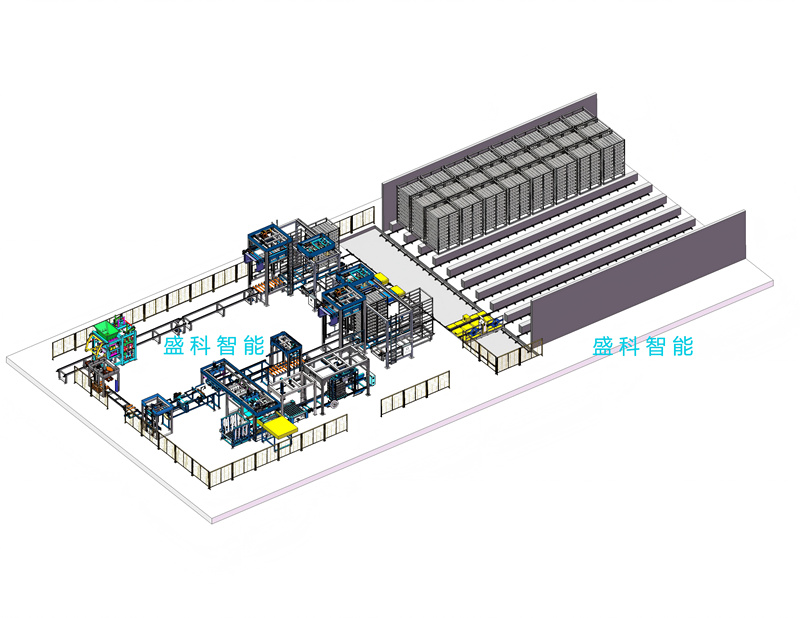

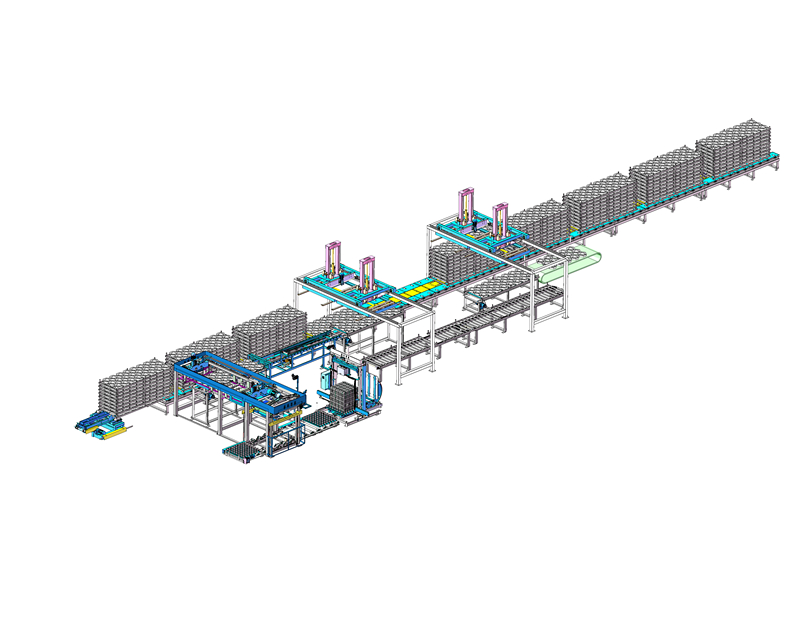

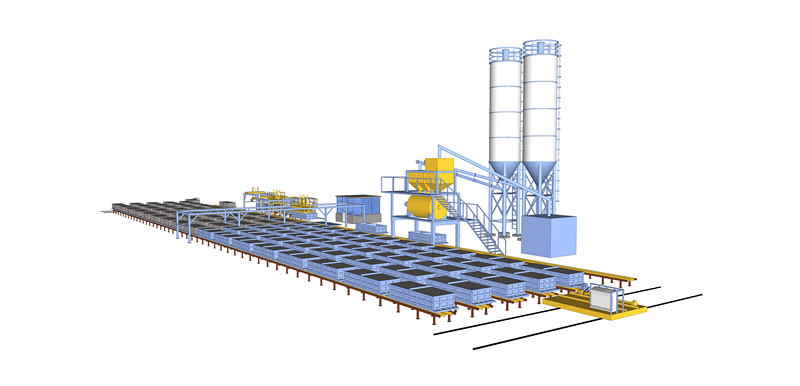

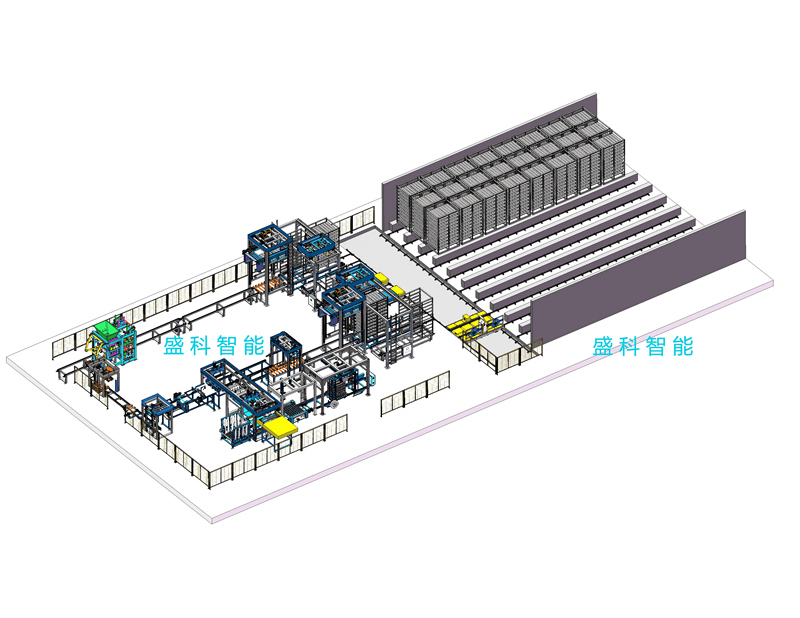

Lors de la planification d'un projet de construction, le choix du matériau de construction des murs est une décision fondamentale. Pendant des siècles, le débat était simple : les briques de terre cuite étaient la solution privilégiée. Cependant, le paysage de la construction moderne offre des alternatives intéressantes, notamment différents types de blocs de béton. Cet article propose une comparaison technique mais accessible entre les briques rouges traditionnelles et les blocs modernes, et plus important encore, il explique comment Quanzhou Senko Intelligent Equipment Manufacturing Co., Ltd. permet aux fabricants de produire des blocs de haute qualité qui surpassent les matériaux traditionnels dans presque tous les domaines. Partie 1 : Les prétendants – Briques rouges contre blocs modernes Pour comprendre pourquoi l'industrie évolue, il faut d'abord analyser les caractéristiques de chaque matériau. Briques rouges traditionnellesMatériau de construction classique, fabriqué à partir d'argile moulée et cuite au four. • Avantages : Ils possèdent une bonne résistance à la compression et une bonne inertie thermique (ils absorbent la chaleur lentement). Leurs performances sont bien connues des maçons traditionnels.• Inconvénients : La qualité peut être inégale en raison des variations de température de cuisson. Plus petites, elles nécessitent davantage de main-d’œuvre et de mortier. Surtout, leur production consomme de la terre végétale fertile et émet d’importantes quantités de CO2, soulevant de sérieuses préoccupations environnementales. Blocs de béton modernes (pleins, creux et en béton cellulaire autoclavé)Cette catégorie comprend les blocs de béton pleins, les blocs creux et les blocs de béton cellulaire autoclavé (AAC). • Avantages : Leur taille et leur résistance sont uniformes, et leur format plus grand accélère la construction. Ils peuvent être conçus pour des usages spécifiques, comme l’isolation ou le support de charge.• Inconvénients : Les blocs de béton massif peuvent être lourds et offrent une faible isolation naturelle. Les blocs de béton cellulaire autoclavé (AAC), bien qu’excellents pour l’isolation, sont plus fragiles. Partie 2 : Comparaison directe Lorsqu'on les compare côte à côte, les avantages des blocs modernes deviennent évidents : • Durabilité environnementale : La fabrication de briques rouges épuise les sols fertiles. À l’inverse, les blocs modernes utilisent souvent des sous-produits industriels comme les cendres volantes ou les scories. Les blocs de béton cellulaire autoclavé (AAC), par exemple, sont considérés comme un matériau de construction écologique car ils sont non toxiques et peuvent intégrer des matériaux recyclés.• Rapidité et efficacité de construction : Grâce à leur taille nettement supérieure à celle des briques rouges standard, les blocs couvrent une plus grande surface par unité. Il en résulte des temps de construction plus courts et une consommation de mortier réduite.Performance structurelle : Contrairement à l’idée reçue selon laquelle les briques sont plus résistantes, il a été démontré que les blocs de béton cellulaire autoclavé (AAC) possèdent une résistance à la compression comparable, voire supérieure, à celle des briques d’argile traditionnelles dans certaines applications, tout en ne pesant qu’environ un tiers de leur poids. Cela réduit la charge permanente sur les fondations du bâtiment, permettant ainsi des économies d’acier et de béton.• Rentabilité : Bien que le coût unitaire puisse varier, le coût total d’un projet peut être inférieur de 15 à 20 % grâce à l’utilisation de blocs de béton cellulaire autoclavé (AAC), du fait d’une installation plus rapide, d’une manutention réduite et d’exigences structurelles moindres. Leur forme uniforme permet également d’utiliser un enduit plus fin, ce qui réduit la quantité de matériaux de finition.• Précision : Les blocs modernes offrent une finition symétrique et uniforme, ce qui améliore la netteté esthétique de la structure et assure une qualité constante dont les briques cuites sont souvent dépourvues. Partie 3 : L’avantage Senko – Transformer les matières premières en blocs de qualité supérieure C’est là que l’expertise de Quanzhou Senko Intelligent Equipment Manufacturing Co., Ltd. devient cruciale. Reconnaître la supériorité des blocs est une chose ; les fabriquer de manière constante, efficace et rentable en est une autre. Depuis sa création en 2017, Senko s’est positionnée à l’avant-garde de cette transformation industrielle. Entreprise nationale de haute technologie détentrice de 7 brevets d'invention et de plus de 30 brevets de modèles d'utilité, Senko fournit le « moteur » des usines de blocs modernes. Voici comment Senko facilite la transition des briques traditionnelles aux blocs de construction de pointe : 1. Lignes de production automatisées pour une qualité constantePour obtenir l'uniformité qui confère aux blocs leur supériorité sur les briques, une ingénierie de précision est indispensable. Senko fabrique une gamme complète d'équipements intelligents de pointe, comprenant des empileuses de briques, des machines à laminer et des machines d'emballage. Cette automatisation garantit que chaque bloc produit répond à des spécifications exactes, éliminant ainsi les irrégularités de cuisson (surcuisson ou sous-cuisson) propres aux fours traditionnels. 2. Transformer les déchets en richesse (Recyclage des déchets solides)L'un des principaux arguments environnementaux contre la brique rouge est la consommation d'argile vierge. Senko s'attaque de front à ce problème grâce à des solutions innovantes de recyclage des déchets solides. Ses lignes de production à ossature métallique et ses lignes de maintenance multicouches pour les déchets solides sont conçues pour traiter les sous-produits industriels. Cela permet aux clients de Senko de fabriquer des blocs de haute qualité à partir de matériaux recyclés, transformant ainsi les défis environnementaux en opportunités commerciales lucratives. 3. Solutions haut de gamme pour une esthétique moderneLe marché évolue et ne se limite plus aux simples blocs gris. La demande de finitions architecturales est en forte croissance. Senko a conçu des solutions haut de gamme exclusives, spécifiquement dédiées à la production de briques imitation pierre. Ces solutions permettent aux fabricants de fabriquer des blocs reproduisant l'aspect de la pierre naturelle, et donc d'obtenir une valeur ajoutée supérieure à celle des briques rouges classiques. 4. Production axée sur l'innovationL'engagement de Senko en matière de recherche et développement permet à ses clients de bénéficier de technologies de pointe. Ses solutions automatisées, notamment ses nouveaux véhicules de transfert d'énergie, optimisent le processus de production, du mélange au moulage, en passant par le durcissement et le conditionnement. Cette approche globale garantit un rendement maximal et une réduction des déchets. Conclusion Les données sont claires : pour la construction moderne qui privilégie la rapidité, la durabilité, la rentabilité et la performance structurelle, les blocs de béton et d'AAC offrent des avantages significatifs par rapport aux briques rouges traditionnelles. Toutefois, pour tirer profit de cette évolution du marché, il est indispensable de disposer des technologies adéquates. Quanzhou Senko Intelligent Equipment Manufacturing Co., Ltd. propose des solutions complètes, innovantes et automatisées permettant de produire des blocs de qualité supérieure. Qu'il s'agisse de créer des blocs légers en béton cellulaire autoclavé (AAC), des éléments de maçonnerie en béton massif ou des pièces architecturales haut de gamme en imitation pierre, les technologies brevetées et les lignes de production clés en main de Senko permettent aux fabricants de construire mieux et de bâtir pour l'avenir. Pour en savoir plus sur la façon dont Senko peut automatiser votre production et vous aider à devenir leader sur le marché des matériaux de construction durables, visitez leurs canaux officiels ou contactez leur équipe commerciale pour une consultation. https://www.senkomachine.com/products